Commerciële aardappelchips 200 kg/u frietmachine 300 kg/u productielijn

1. Laag energieverbruik, hoge output

De automatiseringsgraad is hoog en de efficiëntie is aanzienlijk verbeterd. De geproduceerde frieten hebben een uniform uiterlijk, minder materiaal, een constante smaak, veranderen niet snel van kleur, behouden hun voedingswaarde, zijn energiezuinig en milieuvriendelijk.

2. Gezondheid en veiligheid

Alle apparatuur (onderdelen die in contact komen met materialen) zijn gemaakt van roestvrij staal, gemakkelijk te reinigen en hygiënisch.

3. Loopt soepel

De elektrische accessoires van de hele machine zijn allemaal van bekende merken die de markttest hebben doorstaan, met gegarandeerde kwaliteit, een laag uitvalpercentage en een lange levensduur.

4. Aangepast

Volgens de werkplaats van de klant zijn er ook diensten op maat voor de productievereisten.

Classificatie en specifieke introductie van de productielijn voor diepvriesfriet:

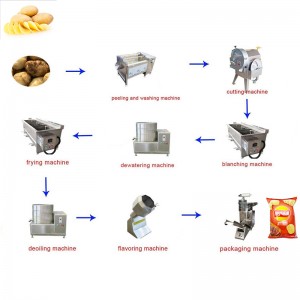

Rauwe aardappelen → Laadlift → Was- en schilmachine → Sorteerband → Lift → Snijder → Wasmachine → Blancheermachine → Koelmachine → Ontwateringsmachine → Frituurmachine → Ontoliemachine → Peekaalband → Tunnelvriezer → Automatische verpakkingsmachine

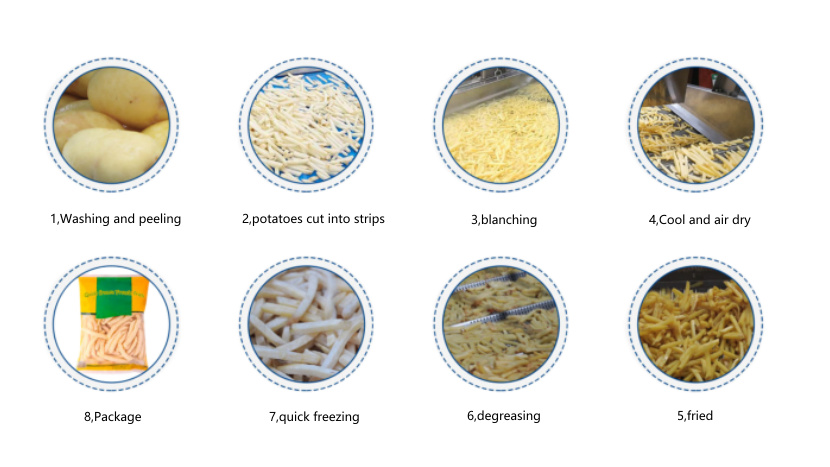

Het hoofdproces van de productielijn voor diepvriesfriet wordt als volgt kort beschreven:

(1) Pre-setting van grondstoffen Om de verwerkingscyclus te verlengen, moeten aardappelgrondstoffen langdurig worden bewaard. Na langdurige opslag van grondstoffen zullen hun suikergehalte en voedingscomponenten in zekere mate veranderen. Daarom moet er vóór de verwerking een bepaalde herstelperiode worden uitgevoerd om de ingrediënten van de grondstoffen aan de verwerkingsvereisten te laten voldoen.

(2) Bij het ontzilten worden voornamelijk sedimenten en vreemde stoffen van het oppervlak van de aardappelgrondstoffen verwijderd.

(3) Schil de aardappelschillen, scheid ze van elkaar en spuit er de kleurbeschermingsoplossing op om oxidatieve verbruining van het oppervlak van de geschilde aardappelen te voorkomen.

(4) Bijsnijden De geschilde aardappelen worden handmatig bijgesneden om de niet-verwijderde aardappelschil, oogjes, oneffenheden en groene delen te verwijderen.

(5) In reepjes snijden Volgens verschillende specificaties moeten de aardappelen in vierkante reepjes worden gesneden. De reepjes moeten netjes en recht zijn.

(6) Fractionele scheiding van korte stroken en afval dat tijdens de verwerking ontstaat om de opbrengst te verbeteren.

(7) Bij het drogen wordt gebruikgemaakt van een droog- en ontwateringsapparaat met gaasband om het oppervlaktevocht van de frietjes te verwijderen en ze voor te bereiden op het volgende frituurproces.

(8) De frietjes worden kort in hete olie gebakken, waarna ze eruit worden gevist en de overtollige olie wordt gefilterd, zodat de unieke aardappelsmaak van de frietjes kan worden gebakken.

(9) Snel ingevroren gefrituurde frieten worden voorgekoeld en naar snelvriesapparatuur gestuurd om ze diep in te vriezen, zodat de kristallisatie in de frieten gelijkmatig is, wat handig is voor langdurige bewaring van de versheid en het behoud van de oorspronkelijke smaak.

(10) Koeling per zak kan handmatig of automatisch worden uitgevoerd. Tijdens het verpakkingsproces moet de tijd zoveel mogelijk worden verkort om vochtopname en ontdooiing van diepvriesfriet te voorkomen, wat de productkwaliteit zou beïnvloeden. Koel direct na verpakking.

1. Laadlift - automatisch heffen en laden, handig en snel, bespaart mankracht.

2. Was- en schilmachine - automatisch reinigen en schillen van aardappelen, energiebesparend.

3. Sorteerband - verwijdert de rotte en ontpitte delen van de aardappelen om de kwaliteit te verbeteren.

4. Snijmes - in maat verstelbaar.

5. Wassen - Verwijder het zetmeel van het oppervlak van de frietjes.

6. Blancheermachine - remt de activiteit van actieve enzymen en beschermt de kleur.

7. Rijs- en koelmachine - koelt de frietjes snel af en behoudt de kleur en smaak.

8. Ontwateringsmachine - door het luchtkoelende effect wordt het vocht aan het oppervlak van de chips verwijderd en naar de frituurpan getransporteerd.

9. Frituurmachine - frituren voor kleur, en het optimaliseren van de textuur en smaak.

10. Machine ontvetten - olie verwijderen en afkoelen - overtollige olie van het oppervlak blazen en de chips volledig laten afkoelen zodat ze in de machine met smaakstoffen kunnen komen.

11. Tunnelvriezer - hiermee kunt u frietjes snel invriezen, zodat hun kleur en smaak behouden blijven.

12. Verpakkingsmachine - automatische verpakking van chips op basis van het gewicht van de verpakking van de klant.

Diepvriesfriet, diepvriesfriet, halffabrikaten, snackfriet